Сравнение ультразвуковой и лазерной сварки

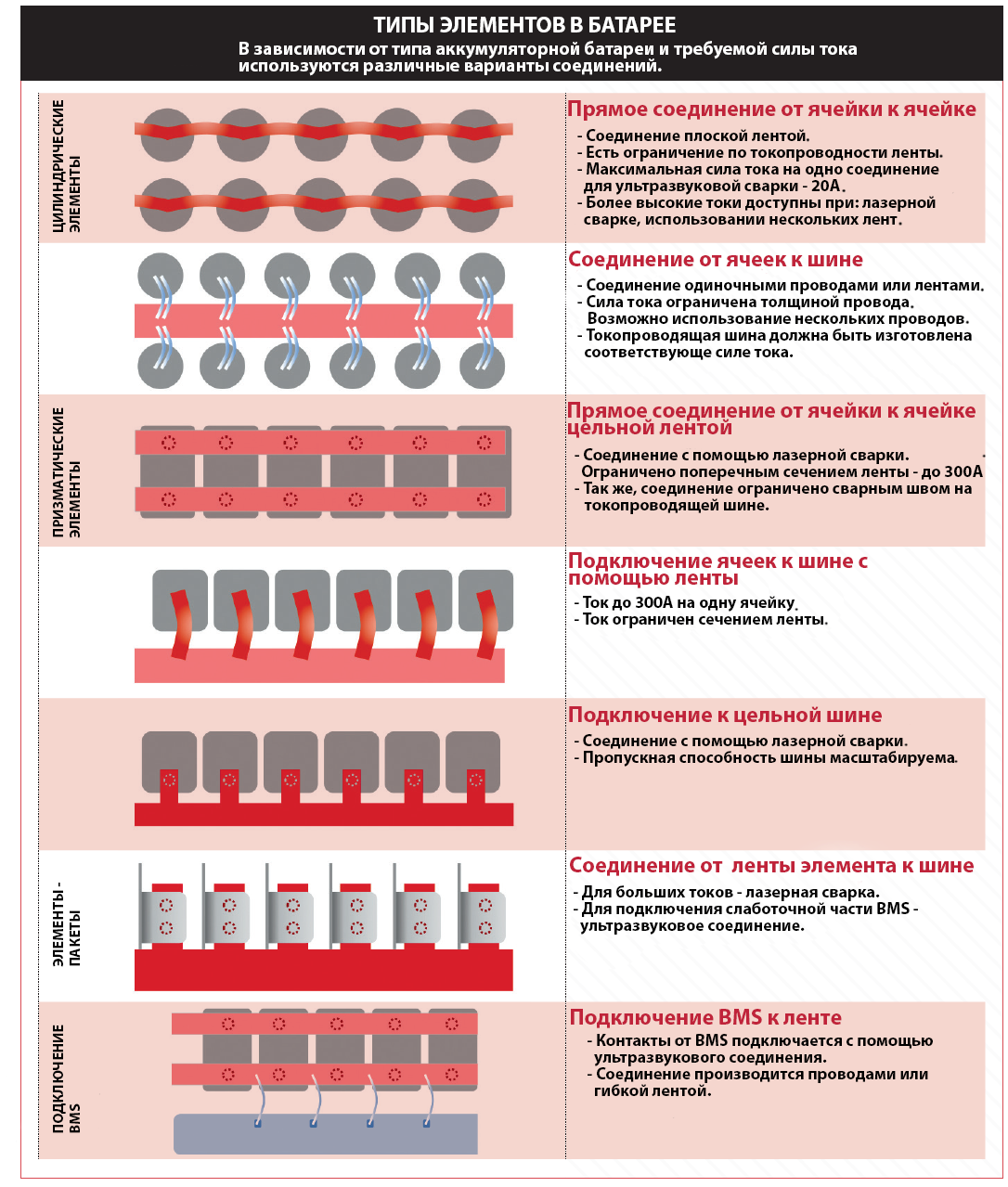

Литий-ионные аккумуляторы бывают различных форм и размеров. Существует множество вариантов соединения элементов, как друг с другом, так и с электроникой автомобиля. В автомобильной индустрии очень важно использовать надежные соединения, которые подойдут для массового производства, а также будут экономически выгодными.

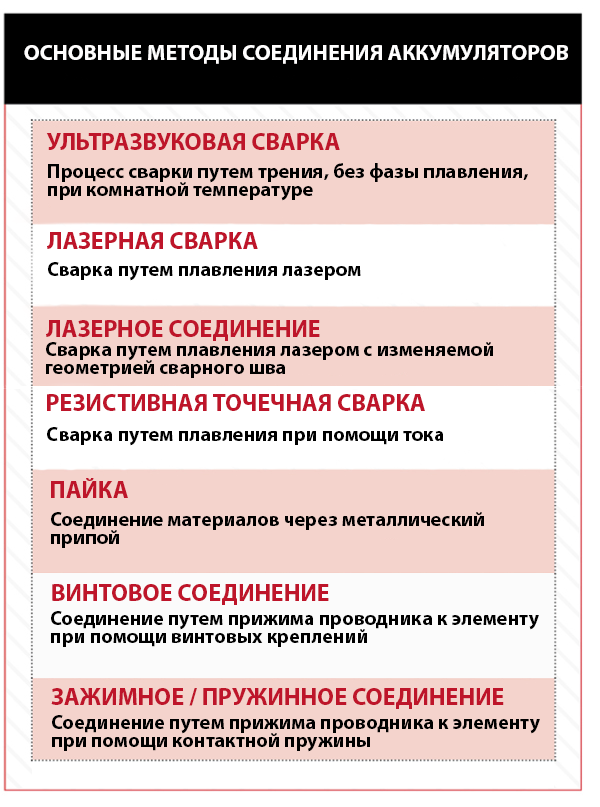

Компании по производству сварочного оборудования представляют широкий спектр решений для аккумуляторных батарей. Чаще всего в электромобилях используется 2 основных метода соединения: Ультразвуковая и лазерная сварка.

Ультразвуковая сварка

Ультразвуковая сварка – это усовершенствованный процесс сварки трением, который широко используется в микроэлектронике и силовой электронике с 1970-х годов.

Процесс начинается с прижима провода или ленты к подложке, к которой он будет прикреплен, такой как сборка из цилиндрических ячеек. Затем аппарат заставляет вибрировать провод или ленту на ультразвуковых частотах (около 100 кГц). Это приводит к тому, что атомы металлов в проводе и подложке смешиваются, и через несколько сотен миллисекунд материалы сплавляются вместе.

Как правило, с помощью движения подложки, соединение формируется в виде петли, затем создается второе аналогичное соединение на другой ее части.

При таком методе соединения температура никогда не поднимается выше 80-100 ℃. Это своего рода холодная сварка, так как расплавленной фазы никогда не бывает.

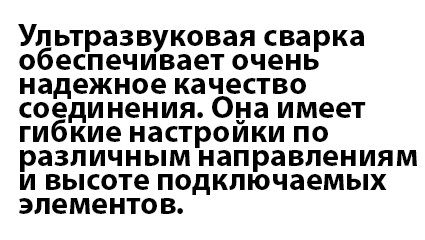

Ультразвуковая сварка обеспечивает очень надежное качество соединения. Она имеет гибкие настройки, с помощью которых можно приспосабливаться к длине проводов, к различным направлениям и разной высоте между соединенными ячейками. По этой причине ультразвуковое соединение также хорошо подходит для автоматизации процесса. Однако для правильной работы ультразвуковой сварки требуется чрезвычайно плоская и чистая поверхность соединения. Если на пути есть жир, пыль или другие загрязнения, соединение будет ненадежным.

Также ультразвуковое соединение имеет ограничение по току, который будет проходить по соединяемым материалам. Производители рекомендуют использовать ультразвуковую сварку только в тех случаях, когда токи не будут превышать 30А.

Лазерная сварка

Специалисты говорят, что для более высоких токов лазерная сварка подходит лучше. При соединении материалов этим методом лента облучается мощным лазером, который плавит часть ее металла таким образом, чтобы создать своего рода туннель, проходящий к подложке. Это особый метод лазерной сварки, называемый сваркой в замочной скважине. Благодаря колебаниям лазера можно точно контролировать ширину и глубину сварного шва.

При работе с цилиндрическими элементами существует вероятность проплавить материал слишком сильно, что в свою очередь повлечет повреждение или прокол ячейки. Для того, что бы этого не допустить, процесс контролируется очень быстрыми эпициклоидными или гипоциклоидными движениями лазерного луча, которые охватывают всю площадь сварного шва.

Сварные соединения, произведенные лазером, могут выдерживать более высокие токи, чем ультразвуковые, но такой метод не лишен своих минусов. Во-первых, лазерная сварка требует нулевого зазора между подключаемыми компонентами, такими как лента и аккумулятор. Если между компонентами есть зазор, лазерная сварка будет нестабильной и неэффективной. Чтобы предотвратить это, места соединений должны быть дополнены системой прижима, которая обеспечивает нулевой зазор. В свою очередь это добавляет сложности в автоматизацию процесса.

С увеличением количества деталей, подлежащих соединению, это зажимное устройство становится более дорогим, менее гибким в настройках и более крупным в размерах. Например, если понадобится соединить батарейный модуль со 120 элементами, то необходимо задействовать 240 прижимных частей.

Laserbonder

Для повышения функциональности обычной лазерной сварки компания F & K DELVOTEC разработала систему под названием «Laserbonder». Производители заявляют, что в ней сочетаются преимущества ультразвуковой и лазерной сварки, и она идеально подходит для соединений в силовых модулях и сборках аккумуляторных батарей. Она может сваривать алюминиевые, медные или никелевые ленты, используя энергию лазера в сочетании с низким усилием зажима.

Само соединение - это лазерная сварка, похожая на метод, описанный выше. Однако процесс соединения аналогичен ультразвуковой сварке, поскольку он очень гибкий, подходит для автоматизации и не требует прижимного оборудования.

При работе с «Laserbonder» прижим применяется индивидуально для каждого соединения и может быть динамически изменен с помощью специальной соединительной головки, расположенной там, где фокусируется лазер. Для обеспечения нулевого зазора во время обычной лазерной сварки места соединений прижимаются с определенной и измеренной силой, но поскольку в laserbonder нет этого зажима, открывается возможность для множества гибких настроек. В итоге аппарат может заваривать целую сборку за один раз в автоматическом режиме, а так же работать с различными размерами аккумуляторных модулей.

Компания заявляет, что «Laserbonder» обеспечивает высокое качество соединения, которое может продлить срок службы батареи. Аппарат может вмещать ленты размером до 10 x 0,5 мм и подходит для больших токов, превышающих 60 А. Также, для лазерных соединений не требуется чрезвычайно чистая и плоская поверхность, как при ультразвуковой сварке, поэтому можно выполнять соединения с более грубыми поверхностями без каких-либо предварительных приготовлений.

Нельзя сказать, что «Laserbonder» подходит для любой задачи - тепловая энергия, участвующая в процессе, исключает деликатные применения.

Лазерная сварка требует больших инвестиций, чем ультразвуковая, что делает последнее более привлекательным для слаботочных соединений, особенно потому, что скорость соединения обоих процессов примерно одинакова.

Процесс ультразвуковой сварки очень хорошо известен, понятен и заслуживает доверия. Как говорят специалисты, «Laserbonder» вскоре получает признание, особенно в автомобильной промышленности, из-за больших объемов производства.